Accolti i suggerimenti provenienti da più Stati Membri circa un migliore orientamento nella analisi dei rischi nel trattamento degli alimenti

L’HACCP (Hazard Analysis and Critical Control Points, letteralmente «Analisi dei rischi e punti critici di controllo») è un sistema di autocontrollo igienico che previene i pericoli di contaminazione alimentare. L’obiettivo principale dell’HACCP è garantire la sicurezza degli alimenti in tutte le fasi della catena alimentare, dalla produzione primaria alla distribuzione.

Il regolamento CE 852/2004 stabilisce che tutte le aziende del settore alimentare devono adottare il manuale HACCP.

I principi dell’Analisi dei pericoli e punti critici di controllo sono presenti in tutta una serie di strumenti legislativi europei relativi agli alimenti e ai mangimi che fanno obbligo agli operatori del settore degli alimenti e dei mangimi di porre in atto, attuare e mantenere un sistema permanente di gestione della sicurezza basato sui principi HACCP.

L’approccio HACCP ha una base scientifica ed è sistematico, identifica i pericoli specifici e le misure per il loro controllo al fine di garantire la sicurezza degli alimenti. L’HACCP è uno strumento per stabilire un sistema di controllo imperniato sulla prevenzione piuttosto che affidarsi essenzialmente sulle verifiche del prodotto finito.

La responsabilità di verificare la conformità ai requisiti della legislazione dell’UE nei settori della sicurezza e qualità degli alimenti, oltre che della salute e del benessere degli animali e della salute delle piante nell’ambito dell’Unione europea, compresa la conformità al requisiti della UE in materia di importazione nei paesi terzi che esportano nell’Unione Europea, spetta all’Ufficio alimentare e veterinario (UAV) della direzione generale della Salute e della sicurezza alimentare.

Dall’ultima “Relazione di sintesi sullo stato di attuazione del’HACCP nell’UE e possibilità di miglioramenti” redatta sulla base delle valutazioni dell’UAV, è emerso “un consenso generale sull’importanza e sui vantaggi di attuare sistemi di gestione della sicurezza degli alimenti e dei mangimi basati sui principi HACCP. L’esperienza generale che gli operatori del settore degli alimenti e dei mangimi hanno maturato nell’uso degli HACCP è stata complessivamente positiva, anche se sono state evocate alcune problematiche comuni. Le principali risultanze del progetto sono le seguenti:

• L’HACCP è essenziale per i sistemi di gestione della sicurezza alimentare.

• In tutti gli Stati membri si registra un livello ragionevole di attuazione di procedure basate sull’HACCP.

• I sistemi di controllo nazionali verificano l’attuazione dei sistemi basati sull’HACCP su base costante.

• I quadri nazionali per l’attuazione dei sistemi basati sull’HACCP variano tra e negli Stati membri, determinando incoerenze nell’interpretazione e nell’implementazione.

• Alcuni dei concetti chiave non sono sempre compresi, in particolare dalle piccole e medie imprese (PMI), e non sono applicati in modo coerente”.

Il concetto HACCP meno compreso, perciò applicato e valutato in modo incoerente all’interno di certi Stati membri è quello della flessibilità, in particolare nel settore dei mangimi.

La relazione riporta la domanda, espressa da più parti, di un migliore orientamento da parte della Commissione, basato anche su esempi, per quanto concerne i concetti chiave e in particolare:

• i prerequisiti,

• l’analisi dei pericoli,

• i punti critici di controllo,

• la verifica,

• la convalida,

• il monitoraggio,

• l’attuazione flessibile.

Appare evidente l’esigenza di ampliamento delle precedenti linee guida generali della Commissione Europea sullo sviluppo e sull’applicazione delle procedure basate sui principi del sistema HACCP del 2005.

Per soddisfare questa esigenza, sulla Gazzetta Ufficiale dell’Unione Europea C 278/1 del 30 luglio 2016 è stata pubblicata la comunicazione della Commissione Europea relativa all’attuazione dei sistemi di gestione per la sicurezza alimentare riguardanti i programmi di prerequisiti (PRP) e le procedure basate sui principi del sistema HACCP, compresa l’agevolazione/la flessibilità in materia di attuazione in determinate imprese alimentari.

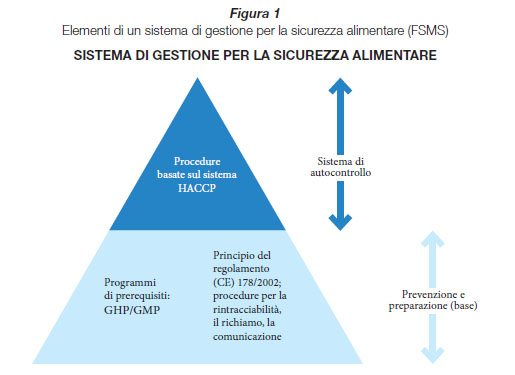

La comunicazione non si concentra esclusivamente sulle procedure basate sul sistema HACCP, ma vuole offrire un approccio più integrato che abbraccia sia i PRP sia il sistema HACCP nel quadro di un FSMS (sistema olistico di prevenzione, preparazione e attività di autocontrollo per la gestione della sicurezza e dell’igiene degli alimenti in un’impresa alimentare.), prevedendo la flessibilità per determinate aziende.

Scopo del documento è facilitare e armonizzare l’applicazione dei requisiti dell’UE in materia di PRP e di procedure basate sul sistema HACCP, offrendo orientamenti pratici:

• sul legame tra PRP e procedure basate sul sistema HACCP nel quadro di un FSMS;

• sull’applicazione dei PRP;

• sull’applicazione delle procedure (classiche) basate sul sistema HACCP;

• sulla flessibilità prevista dalla normativa dell’UE per determinati stabilimenti del settore alimentare con riguardo all’applicazione dei PRP e delle procedure basate sui principi del sistema HACCP.

Legami tra FSMS, PRP, GHP, GMP e sistema HACCP

Dal documento della Commissione Europea:

“Un FSMS andrebbe considerato come uno strumento pratico per controllare l’ambiente e il processo di produzione alimentare e garantire che i prodotti siano sicuri. Esso comprende:

• le corrette prassi igieniche (GHP, ad esempio pulizia e disinfezione adeguate, igiene personale) e le buone prassi di fabbricazione (GMP, ad esempio dosaggio corretto degli ingredienti, temperatura di trasformazione adeguata), denominate nel loro insieme PRP [attuazione dell’articolo 4 e degli allegati I e II del regolamento (CE) n. 852/2004, nonché disposizioni specifiche per prodotto di cui all’allegato III del regolamento (CE) n. 853/2004]. Nell’allegato I del presente documento sono forniti orientamenti generali al riguardo;

• le procedure basate sul sistema HACCP [attuazione dell’articolo 5 del regolamento (CE) n. 852/2004].

• altre politiche di gestione e comunicazione interattiva per garantire la rintracciabilità e sistemi di richiamo efficienti [applicazione delle procedure di cui al regolamento (CE) n. 178/2002]. Orientamenti in merito a queste procedure sono pubblicati in documenti distinti (2) e non verranno esaminati ulteriormente in questa sede.

Il legame tra i diversi elementi di un FSMS è illustrato nella figura 1.

Programmi di prerequisiti (PRP)

Ciascun OSA dovrebbe applicare i programmi di prerequisiti come parte dell’FSMS; essi comprendono, tra le altre corrette prassi operative, le corrette prassi igieniche (GHP) e le buone prassi di fabbricazione (GMP). L’igiene e la sicurezza degli alimenti sono il risultato dell’applicazione, da parte delle imprese alimentari, di programmi di prerequisiti (PRP) e di procedure basate sul sistema HACCP. I PRP costituiscono la base su cui poggia un’efficace applicazione del sistema HACCP e andrebbero attuati prima di della realizzazione di qualsiasi procedura basata su tale sistema. Le imprese alimentari devono sempre disporre dei PRP, anche a livello di produzione primaria. Tali programmi comprendono le condizioni e le misure necessarie per garantire la sicurezza e la sostenibilità degli alimenti a tutti gli stadi della filiera alimentare (3). È stato elaborato un ampio elenco di manuali settoriali di corretta prassi igienica (si veda la sezione 5 del documento principale). L’OSA dovrebbe descrivere i PRP applicati, che devono essere commisurati alle dimensioni e alla natura dello stabilimento e comprendere un elenco della persona o delle persone responsabili. Tra i PRP elencati nel documento della Commissione Europea, riportiamo quelli inerenti la pulizia, la disinfezione e la disinfestazione.

Pulizia e disinfezione

a) È opportuno rispondere alle seguenti domande: che tipo di pulizia? Quando? Come?

b) Le fasi usuali dovrebbero essere: eliminazione della sporcizia visibile pulizia risciacquo disinfezione risciacquo.

c) I prodotti e l’approccio da adottare per le attrezzature di pulizia dovrebbero essere diversi tra zone poco contaminate e zone altamente contaminate.

d) Per la pulizia andrebbe utilizzata per quanto possibile acqua calda.

e) Dovrebbero essere disponibili informazioni tecniche relativamente ai detergenti e agli agenti di disinfezione (ad esempio componente attivo, tempo di contatto, concentrazione).

f) Per il controllo delle attività di disinfezione dovrebbero essere utilizzati verifiche visive della pulizia e campionamenti a fini analitici (ad esempio hygienogram).

Lotta contro gli animali infestanti: l’importanza della prevenzione

a) I muri esterni dovrebbero essere privi di crepe o fessure, le zone circostanti curate e pulite e le aree per la pulizia accessibili.

b) Le finestre andrebbero provviste di zanzariere.

c) Le porte andrebbero tenute chiuse, tranne durante le operazioni di carico e/o di scarico.

d) Le attrezzature e i locali inutilizzati dovrebbero essere puliti.

e) La presenza di eventuali pozze di acqua interne andrebbe eliminata immediatamente.

f) Dovrebbe essere disponibile un programma di lotta contro gli animali infestanti:

i. andrebbe valutata l’opportunità di disporre un numero adeguato di esche e di trappole in modo strategico (all’interno/all’esterno);

ii. il programma dovrebbe comprendere roditori e animali infestanti che strisciano, camminano o volano;

iii. gli animali infestanti e gli insetti morti andrebbero rimossi frequentemente per garantire che non vi sia alcuna possibilità di contatto con gli alimenti;

iv. qualora si tratti di problema ricorrente ne andrebbe accertata la causa;

v. i pesticidi andrebbero immagazzinati e utilizzati in modo tale che non vi sia possibilità di contatto con alimenti, materiale da imballaggio, attrezzature ecc.

L’orientamento della Commissione Europea è ampio e articolato e fornisce anche esempi concreti di applicazione, che riportiamo nei box.

Chi volesse esaminare l’intero documento, scritto in maniera chiara e comprensibile, lo troverà sul sito eur-lex.europa.eu › EUROPA › EU law and publications › EUR-Lex

Esempio di un’analisi dei pericoli – Procedura di valutazione (semiquantitativa) del rischio

(Esempio basato sui seguenti documenti: «Risk characterisation of microbiological hazards in food» e «Quality management systems in the food industry», FAO/OMS).

Il livello di rischio è definito in funzione della gravità o dell’effetto del pericolo in rapporto alla probabilità che quest’ultimo possa verificarsi nel prodotto finale se le misure (specifiche) di controllo considerate sono assenti o carenti, tenendo conto delle fasi successive del processo in cui è possibile procedere a un’eliminazione o una riduzione a livelli accettabili, nonché dei PRP già attuati correttamente.

P = probabilità = la probabilità che il pericolo si verifichi nel prodotto finale se le misure di controllo specifiche considerate sono assenti o carenti, tenendo conto delle fasi successive del processo in cui è possibile procedere a un’eliminazione o a una riduzione a livelli accettabili e dei PRP già attuati correttamente.

E = effetto = l’effetto o la gravità del pericolo per la salute umana.

PROBABILITÀ

1 = molto bassa

Possibilità teorica – il pericolo non si è mai verificato in precedenza;

nel processo produttivo esiste una fase successiva che eliminerà o ridurrà il pericolo a un livello accettabile (ad esempio la pastorizzazione o la fermentazione);

la misura di controllo o il pericolo sono di natura tale che, quando la misura di controllo è carente, non è più possibile continuare la produzione o i prodotti finali non sono utili (ad esempio concentrazione troppo elevata di coloranti quali additivi);

si tratta di una contaminazione molto limitata e/o locale.

2 = bassa

La probabilità che, a causa della carenza o dell’assenza dei PRP il pericolo si verifichi nel prodotto finale è molto limitata;

le misure di controllo per il pericolo sono di natura generale (PRP) e nella pratica sono attuate in modo soddisfacente.

3 = reale

La carenza o l’assenza della misura di controllo specifica non comporta la presenza sistematica del pericolo nel prodotto finale, ma il pericolo può essere presente in una determinata percentuale del prodotto finale nel lotto corrispondente.

4 = elevata

La carenza o l’assenza della misura di controllo specifica comporterà un errore sistematico; la probabilità che il pericolo sia presente in tutti i prodotti finali del lotto corrispondente è elevata.

EFFETTO (o gravità)

1 = limitato

Per il consumatore non vi sono problemi di sicurezza alimentare (natura del pericolo, ad esempio carta, plastica morbida, materiali estranei di grandi dimensioni);

il pericolo non può mai raggiungere una concentrazione pericolosa (ad esempio coloranti, S. aureus in un alimento congelato in cui l’aumento della carica batterica è estremamente improbabile o non può verificarsi per via delle condizioni di magazzinaggio e della cottura).

2 = moderato

Nessuna lesione e/o sintomo grave o solo in caso di esposizione a una concentrazione estremamente elevata per un lasso di tempo lungo;

effetto temporaneo ma evidente sulla salute (ad esempio pezzi piccoli).

3 = grave

Un chiaro effetto sulla salute con sintomi a breve o a lungo termine, che raramente causano mortalità (ad esempio gastroenterite);

il pericolo ha un effetto a lungo termine; la dose massima non è nota (ad esempio diossine, residui di pesticidi, micotossine ecc.).

4 = molto grave

Il gruppo di consumatori appartiene a una categoria a rischio e il pericolo può causare mortalità;

il pericolo comporta sintomi gravi che possono causare mortalità;

lesioni permanenti.

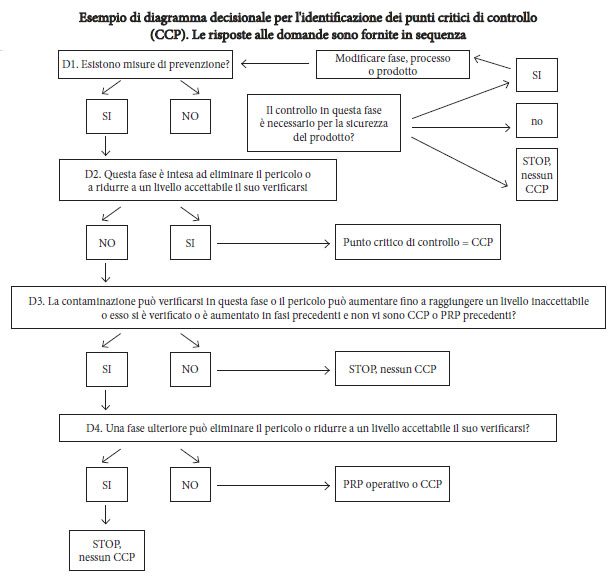

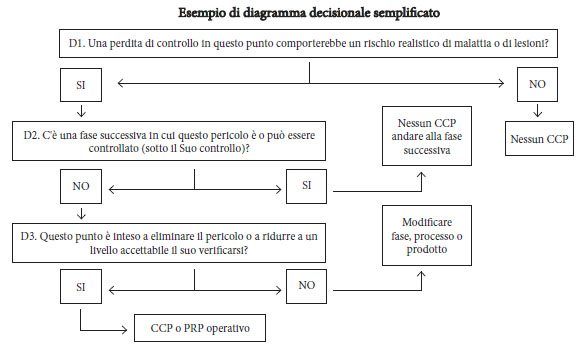

DETERMINAZIONE DEI CCP e dei PRP operativi, se pertinente

Livelli di rischio 1 e 2: nessuna azione specifica, controllo effettuato dai PRP.

Livelli di rischio 3 e 4: eventuali PRP operativi. Ulteriore domanda cui il gruppo HACCP deve rispondere: la misura o le misure di controllo generali descritte nel programma di prerequisiti (PRP) sono sufficienti per sorvegliare il rischio identificato?

Se SÍ: PRP

Se NO: PRP operativo

Livelli di rischio 5, 6 e 7: CCP o, se non esiste alcun limite critico misurabile, può essere applicato un PRP operativo (ad esempio controllo di un allergene). I CCP sono i punti in un processo di produzione in cui è richiesto un controllo continuo/per lotto attraverso una misura di controllo specifica per eliminare o ridurre il pericolo a un livello accettabile. La sorveglianza deve essere dimostrabile e devono essere tenute le registrazioni. In caso di violazione del limite critico è necessario adottare un’azione correttiva nei confronti dei prodotti e del processo. I PRP operativi sono punti nel processo di produzione in cui il rischio per la sicurezza alimentare è minore o in cui non esistono limiti misurabili. Tali punti possono essere controllati attraverso misure di controllo generali di base più elaborate previste dai PRP, ad esempio controlli più frequenti, registrazioni ecc. Grazie a un controllo regolare e all’adeguamento del processo/dei requisiti del prodotto, tali rischi possono essere considerati come sotto controllo. Non è necessario adottare un’azione correttiva immediata nei confronti del prodotto. Tra gli esempi di PRP operativi figurano:

ricevimento delle materie prime piano di campionamento per la verifica dell’approccio adottato dai fornitori in materia di sicurezza/igiene;

contaminazione incrociata tra lotti per gli allergeni pulizia intermedia e controllo mediante misurazioni dell’adenosina trifosfato (ATP);

contaminazione degli alimenti nelle zone che richiedono un’attenzione elevata mascherine di protezione e protezione supplementare del personale, controllo settimanale dell’igiene delle mani.