Industria 4.0, il mantra di questi ultimi tempi, ossia siamo alle soglie, se non già nel mezzo, della cosiddetta quarta rivoluzione industriale che, come e più delle altre che l’hanno preceduta, è, o pare, destinata a produrre una trasformazione globale non solo delle attività produttive e commerciali ma anche degli assetti sociali.

La prima rivoluzione industriale risale alla fine del 1700, quando si passò dalla produzione manuale all’utilizzo di macchine azionate dall’energia meccanica, all’introduzione di nuove fonti di energia come i combustibili fossili, all’impiego sempre più generalizzato di materiali che non si trovano in natura (come il carbon coke) e alla progressiva organizzazione del lavoro all’interno della fabbrica. La seconda rivoluzione risale agli ultimi decenni del 1800, quando al posto del vapore, nei processi produttivi, si introdussero l’energia elettrica e il petrolio come nuove fonti di energia, e la catena di montaggio come metodo di assemblaggio.

La terza rivoluzione industriale, che ha inizio alla fine degli anni sessanta del 1900 e arriva sino a oggi, è caratterizzata dell’introduzione dell’elettronica, dell’informatica, con l’apparire e la diffusione di computer e robot, e dallo sviluppo su scala mondiale degli enormi e complessi sistemi di comunicazione. E oggi, si parla di “Smart Factory”, che prevede l’utilizzo di macchine intelligenti, interconnesse e collegate a Internet.

La trasformazione

Con la quarta rivoluzione industriale, nasce un nuovo paradigma produttivo “decentralizzato” in cui, una volta a regime, macchinari e sistemi connessi in rete saranno in grado di prendere decisioni basate su meccanismi di auto-organizzazione, al fine di ottimizzare processi e attività fisiche. Un cambiamento dovuto alla trasformazione e alla evoluzione digitale del settore manifatturiero attraverso l’impiego massivo nei processi produttivi di innovazione e tecnologie digitali. Fondamentale sarà l’uso sempre più diffuso di dati e informazioni, di tecnologie computazionali, di nuovi componenti, impianti e sistemi totalmente digitalizzati e connessi in rete. La fabbrica come conosciuta oggi sarà un ricordo, lasciando il posto alla fabbrica intelligente dove l’organizzazione di tutte le fasi e funzioni del processo produttivo saranno basate sulla tecnologia, su dispositivi che comunicano tra di loro e sullo scambio e utilizzo di una moltitudine di informazioni e dati.

Le tecnologie abilitanti

Il Boston Consulting Group (BCG), la multinazionale statunitense che opera nel settore della gestione e consulenza e strategie di business, ha definito le 9 tecnologie abilitanti della quarta rivoluzione industriale (the Nine Pillars of Technological Advancement).

Nell’ambito dell’Industria 4.0 tutto ruota attorno alla comunicazione e allo scambio di informazioni corrette in tempi brevissimi, un flusso simultaneo di dati che poggia le sue basi su un network integrato e ben sviluppato. Ciascuno dei 9 pilastri individuati dal BCG può essere raggiunto solo se si è in possesso di un’infrastruttura solida, all’avanguardia e continuamente aggiornata.

• Big Data e Analytics. Dall’analisi precisa e informatizzata di una grande mole di dati si possono ricavare interessanti spunti per ottimizzare i processi produttivi. In un contesto di industria 4.0 si raccolgono e prendono in considerazione dati provenienti da molte fonti che diventano elemento a sostegno di decisioni per migliorare propria produzione aziendale.

• Robot e automazione. Le aziende manifatturiere aprono le porte all’automazione. Robot evoluti diventano strumenti interconnessi, trasformandosi in aiuto necessario che si inserisce nelle attività lavorative e di produzione.

• Simulazione. Ci si affaccia a un uso più intensivo e ampio di modelli e prototipi con l’obiettivo di migliorare la qualità del prodotto, ottimizzando i tempi dei processi produttivi, anche attraverso le tecnologie informatiche.

• Sistema di integrazione orizzontale e verticale. Un sistema IT deve essere completamente integrato e inserito in ciascuna delle fasi di produzione. Deve avere un ruolo attivo, che non va sottovalutato ed è da preferire alla classica organizzazione verticale piramidale.

• Industrial Internet of Things. Un nuovo modo di comunicare e interagire con le macchine e gli impianti di produzione, per sfruttare la tempestività delle risposte real-time e decentralizzare il processo decisionale, traendo vantaggio da una struttura e un’organizzazione più flessibile.

• Cybersecurity. L’avvento di una maggiore connettività rivede e migliora i protocolli di sicurezza nel network dei sistemi industriali e nelle linee di produzione, attraverso l’attento controllo di accessi e impianti.

• Cloud. Alcune aziende hanno già scelto il cloud, inserendolo nelle attività produttive. Il continuo e sempre crescente flusso di dati e informazioni richiede infatti un valido sistema per la loro gestione ed elaborazione. Come anticipa il BCG: “anche i sistemi che controllano i processi possono diventare cloud based”.

• Additive manufacturing. Si parla di strumenti che forniscono un aiuto aggiuntivo, per esempio stampanti 3D impiegate per la realizzazione di prodotti custom, componenti realizzate a misura delle esigenze del committente e caratterizzate da elevate performance.

• Realtà aumentata. Sistemi di visione che vengono introdotti nel contesto produttivo a supporto degli operatori, il tutto in un rete interconnessa che fornisce informazioni real-time durante la produzione.

Benefici attesi

Dall’utilizzo di macchine intelligenti, interconnesse e collegate a internet, ovvero da quelle che, appunto, vengono definite tecnologie abilitanti dell’industria 4.0, dovrebbero derivare:

• Maggiore flessibilità attraverso la produzione di piccoli lotti ai costi della grande scala;

• Maggiore velocità dal prototipo alla produzione in serie, attraverso tecnologie innovative;

• Maggiore produttività attraverso minori tempi di set-up, riduzione errori e fermi macchina;

• Migliore qualità e minori scarti mediante sensori che monitorano la produzione in tempo reale;

• Maggiore competitività del prodotto grazie a maggiori funzionalità derivanti dall’Internet delle cose;

• Riduzione dei tempi di decision making, grazie alla disponibilità e all’analisi di elevate quantità di dati su prodotti e processi;

• Maggiore coinvolgimento del cliente/consumatore finale.

È noto che il nostro settore industriale è connotato da caratteristiche che costituiscono, contemporaneamente, la sua forza e il suo limite. Innanzitutto è fortemente basato sulle PMI e sono pochi i grandi player privati in grado di guidare la trasformazione della manifattura italiana, trasformazione peraltro irrimandabile per non essere marginalizzati; inoltre è limitato il numero di capi filiera in grado di coordinare il processo evolutivo delle catene del valore.

Per dare impulso a questa trasformazione e per coinvolgere l’intero tessuto produttivo, sono necessarie risorse, investimenti e competenze, per mantenere e migliorare i primati che la manifattura italiana può vantare a livello Internazionale.

Il Piano Nazionale

A questo fine il Governo Italiano ha varato il Piano Nazionale Industria 4.0 con cui intende favorire lo sviluppo di indutria 4.0, attraverso investimenti privati in tecnologie digitali, innovazione e R&S. Strumento cardine del Piano, l’iperammortamento al 250% per l’acquisto di beni strumentali che, integrando gli aspetti fisici con quelli digitali, permettono di migliorare la competitività del sistema industriale italiano; la proroga del Superammortamento al 140%; detrazioni fiscali a sostegno di start-up innovative; riduzione delle aliquote IRES/IRAP dei redditi di impresa connessi con l’uso di beni immateriali; fondi per l’industrializzazione di idee e brevetti eccetera.

Un comparto importante

Un comparto importante

In Italia, l’industria alimentare è uno dei settori trainanti della nostra economia, seconda soltanto all’industria meccanica.

I comparti del settore maggiormente rappresentati sono:

• la produzione di prodotti da forno e farinacei (60,4% di cui il 67% è rappresentato dalla panetteria e pasticceria);

• la produzione di altri prodotti alimentari e alimenti confezionati deperibili (10,3%);

• la lavorazione, la conservazione e la produzione di prodotti a base di carne (7,6%);

• la produzione lattiero-casearia (6,7%);

• la produzione di oli e grassi (6,2%);

• la lavorazione e conservazione di frutta e ortaggi (3,6%);

• la lavorazione delle granaglie e la produzione di amidi e prodotti amidacei (2,3%).

Da un punto di vista geografico, la maggior parte delle imprese è concentrata nel Sud e nelle Isole, con un peso complessivo vicino al 45,8%. Seguono il Nord Ovest con il 20,9%, il Nord-Est per il 17,1% e il Centro per il 16,2%. La Sicilia è la regione con la più alta densità d’imprese alimentari (12%), seguono Campania (11%), Lombardia (10,6%), Emilia-Romagna (8,6%), Puglia (8,3%), Piemonte (7%), Lazio (6,3%) e la Calabria (5,2%). Tra le province si conferma predominanza del meridione con 6 province tra le prime 10: la prima provincia italiana è Napoli (4,4%), seguita da Roma (3,5%), Torino (3%), Salerno (2,9%), Milano (2,8%), Palermo (2,7%) e Catania (2,6%), Bari (2,5%), Parma e Reggio Calabria (entrambe 1,8%).

Da un punto di vista geografico, la maggior parte delle imprese è concentrata nel Sud e nelle Isole, con un peso complessivo vicino al 45,8%. Seguono il Nord Ovest con il 20,9%, il Nord-Est per il 17,1% e il Centro per il 16,2%. La Sicilia è la regione con la più alta densità d’imprese alimentari (12%), seguono Campania (11%), Lombardia (10,6%), Emilia-Romagna (8,6%), Puglia (8,3%), Piemonte (7%), Lazio (6,3%) e la Calabria (5,2%). Tra le province si conferma predominanza del meridione con 6 province tra le prime 10: la prima provincia italiana è Napoli (4,4%), seguita da Roma (3,5%), Torino (3%), Salerno (2,9%), Milano (2,8%), Palermo (2,7%) e Catania (2,6%), Bari (2,5%), Parma e Reggio Calabria (entrambe 1,8%).

Le aziende di cui si conosce il fatturato (circa il 74,3% del totale) si attestano:

• per il 7,9% nella fascia 50.000 – 99.999 €;

• per il 41,6% nella fascia 100.000 – 499.999 €;

• per il 9,7% nella fascia 500.000 – 999.999 €;

• per il 9% nella fascia 1.000.000 – 4.999.999 €;

• per l’1,8% nella fascia 5.000.000 – 9.999.999 €;

• per il 1,9% nella fascia 10.000.000 – 49.999.999 €.

Poche, invece, le aziende che hanno un fatturato superiore ai 50.000.000 € (0,6%) o inferiore ai 50.000 € (1,8%) – (fonte iCribis).

Un’analisi accurata

Un’analisi accurata

Un comparto così importante, che gioca anche a livello internazionale un ruolo di leader, come sta affrontando la sfida di Industria 4.0? Ha cercato di delineare un quadro della situazione Nomisma, per conto di Fondazione Mete, sondando la diffusione e l’implementazione digitale su un panel di 200 aziende alimentari con un fatturato superiore a 10 milioni di euro, che fatturano in media 39,6 milioni di Euro e occupano una media di 92 addetti.

Il 68% delle aziende intervistate è sito al Nord, il 13% al Centro e il restante 19% al Sud e nelle Isole.

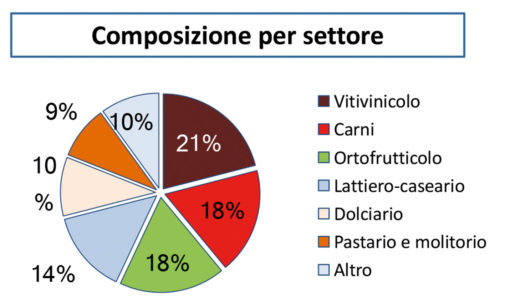

I settori rappresentati sono: il vitivinicolo (21%), quello delle carni ((18%), l’ortofrutticolo (18%), il lattiero-caseario (14%), il dolciario (10%%), il pastario e molitorio (9%) e altre produzioni (10%).

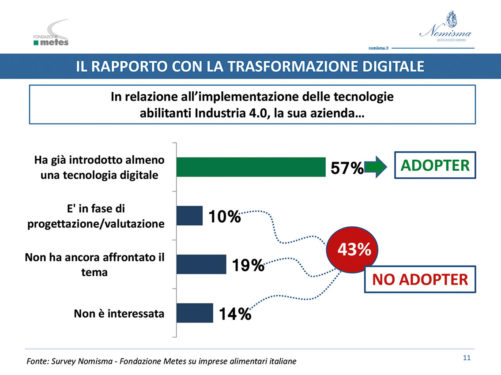

Ne è emerso un quadro con luci, sì, ma anche con molte ombre. Infatti, da una parte, quasi 6 aziende su 10 hanno già investito nella trasformazione digitale (adopter), ma il restante 43% (no adopter) o è ancora indeciso (il 10% è in fase di valutazione) o non ha ancora affrontato il tema (19%) o non è interessato (14%).

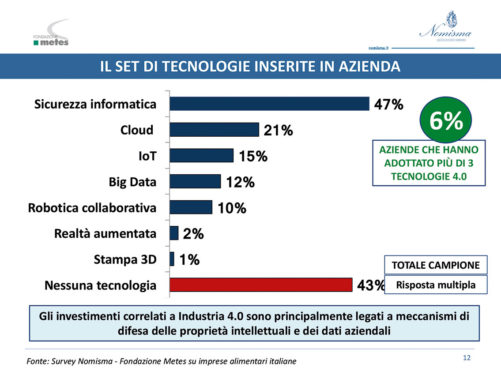

Tra gli adoper, il 6% ha adottato più di tre tecnologie 4.0.

La tecnologia che viene ritenuta indispensabile è la Cyber-security (47%), seguita dal Cloud (21%) e da Internet of Thinks (15%). Poi, Big Data (12%), Robotica Collaborativa (10%), Realtà aumentata (2%), Stampa 3D (1%).

In generale, dunque, gli investimenti correlati a Industria 4.0 all’interno della filiera agroindustriale italiana sono principalmente legati a meccanismi di difesa delle proprietà intellettuali e dei dati aziendali.

Benefici apportati

Benefici apportati

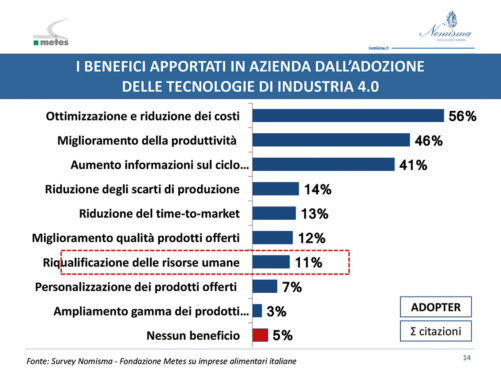

I principali benefici che le aziende affermano di aver tratto dall’adozione delle diverse tecnologie abilitanti per la trasformazione in chiave 4.0 sono la riduzione dei costi di produzione (56% del campione), il miglioramento della produttività (46%) e l’aumento delle informazioni relative sul ciclo produttivo (41%).

Sono stati riscontrati benefici, anche se in misura minore, relativamente alla riduzione degli scarti di produzione (14%) e al miglioramento della qualità dei prodotti offerti (12%). E c’è anche un 5% che dichiara di non avere riscontrato alcun beneficio.

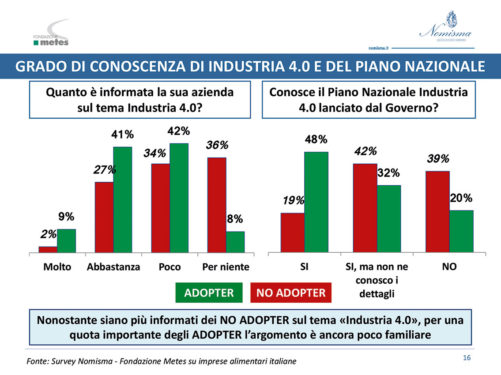

Gli adopter hanno anche segnalato le difficoltà incontrate nell’implementazione delle nuove tecnologie. In primo luogo la mancanza di competenze professionali in azienda (39%) e la convinzione che il settore non si presti molto a questo tipo di trasformazione (38%). Altri ostacoli affrontati sono stati la carenza di risorse finanziarie (29%) e le difficoltà nel reperire informazioni sulle tecnologie (22%). Solo il 9% del campione ha dichiarato di non avere incontrato alcun ostacolo. Che il Governo abbia varato un Piano Nazionale per la digitalizzazione delle imprese, con notevoli benefici fiscali, non è a tutti noto, anche tra gli adopter e, in genere, scarsa è l’informazione sul tema Industria 4.0.

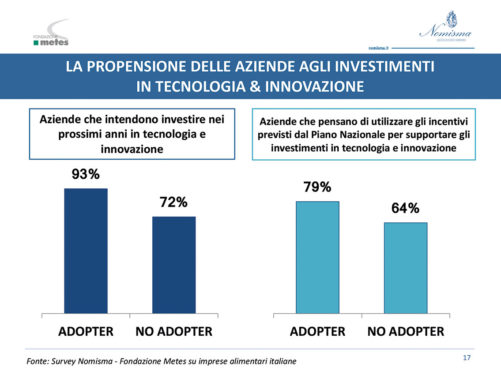

Comunque, l’argomento sta facendosi strada, tanto che alte sono le percentuali delle azienda che intendono investire nei prossimi anni in tecnologia e innovazione e che pensano di utilizzare gli incentivi previsti dal Piano Nazionale.

Il futuro non può attendere.